Wordt voornamelijk gebruikt in driefunctionele apparatuur binnen de farmaceutische en chemische industrie, ook geschikt voor diverse reactortoepassingen. Roerwerkers zijn voornamelijk vervaardigd uit roestvrij staal of emailmaterialen. Onze mechanische afdichtingen zijn verkrijgbaar in diverse uitvoeringen—zoals enkelvoudige afdichting, dubbele afdichting, met lager en zonder lager—om verschillende werkomstandigheden te kunnen bedienen. Gespecialiseerde ontwerpen kunnen beperkingen ten aanzien van diameter, druk, oppervlaktesnelheid, temperatuur en axiale verplaatsing verminderen.

Veelvoorkomende materiaalcombinaties

Afdichtvlakken: Grafiet, Siliciumcarbide, Wolframcarbide

Secundaire afdichtingen: NBR, FKM, EPDM, FFKM

Metalen onderdelen: 304, 316, Hast.C, Duplexstaal, Titaan

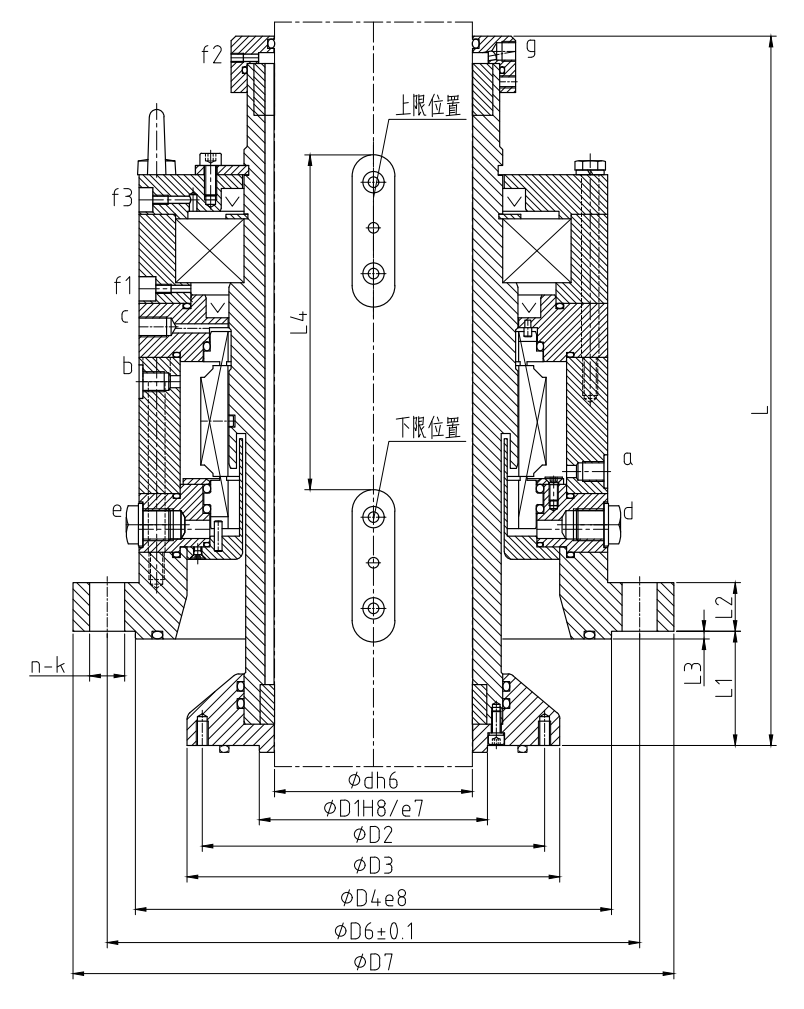

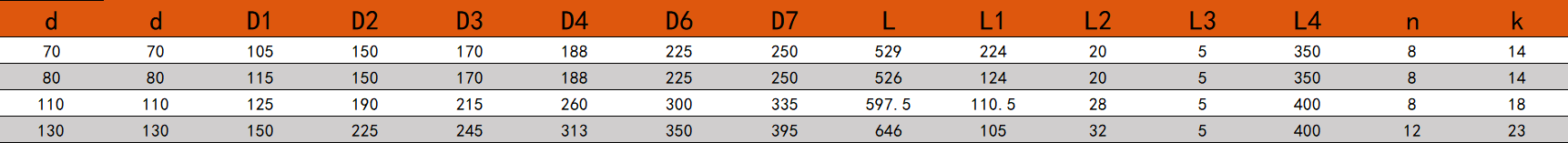

Structurele beschrijving:

Dubbele patroonafdichting back-to-back, gebalanceerd type, anti-vacuüm ontwerp; variant "Z" inclusief lagersupport.

Bedrijfsparameters:

Temperatuur: -20℃ tot 130℃

Oppervlaktesnelheid: ≤1 (3) m/s

Druk: Vacuüm tot 4 (16) MPa

Asdiameter: 30 tot 210 mm

Slag: 0 tot 500 mm

Toepassingen: Waarden tussen haakjes geven ontwerpparameters aan voor natte smering.

Metrische afmetingen (mm), met maten boven 130 mm op maat aanpasbaar.

I. Toepassingsgebied

Topinlaat agitatorafdichtingen

Voornamelijk geschikt voor asafdichting in diverse reactievaten en mengtanks. Typische toepassingen zijn polymerisatiereacties in de chemische productie, mengen en bereiding in de farmaceutische industrie, en mengen in de voedingsindustrie. Dit type afdichting moet de inherente afbuiging en trilling van de agitatoras kunnen opvangen en is geschikt voor werkdrukken tot maximaal 2,5 MPa.

Zij-inlaat agitatorafdichtingen

Speciaal ontworpen voor agitators die aan de zijkant van de installatie zijn gemonteerd, voornamelijk gebruikt in grote opslagtanks voor het mengen van materialen en suspensiestirring. Dit afdichtsysteem maakt gebruik van een speciale constructie om gecombineerde axiale en radiale belastingen te weerstaan, waardoor het geschikt is voor omgevingen met hoogviskeuze media.

Onderinlaat agitatorafdichtingen

Geschikt voor toepassingen waarbij roeren vanaf de onderkant van de installatie nodig is, vaak aangetroffen in kristallizers en bezinktanks. Dit type afdichting houdt rekening met de invloed van medium stilstaande druk en vaste deeltjes, en beschikt over een structuur die ophoping van deeltjes voorkomt.

II. Gebruiksmethoden

Voorbereiding van de installatie

- Controleer de radiale speling van de roer-as, zorg ervoor dat deze niet meer bedraagt dan 0,5 mm.

- Controleer of het asoppervlak vrij is van slijtage, corrosie of andere defecten.

- Controleer of de afmetingen van de afdichtkamer voldoen aan de ontwerpspecificaties en reinig de binnenwand om te garanderen dat er geen verontreinigingen achterblijven.

Installatiepositionering

- Bij bovenaangebrachte afdichtingen dient de loodrechte afwijking tussen de afdichtvlak en de as niet meer te bedragen dan 0,1 mm.

- Bij zijwaarts aangebrachte afdichtingen dient de hoek tussen de afdichting en de as nauwkeurig afgesteld te worden, waarbij de afwijking beperkt blijft tot 0,5 graad.

Instellingen bedrijfsparameters

- Stel het spoelplan van de afdichting in op basis van de eigenschappen van het medium; verhoog de spoelstroom bij media met hoge viscositeit.

- Pas de veerdruk aan op basis van de snelheid van de roerder; verlaag de veerspecifieke druk passend bij hoge snelheden.

Regulier onderhoud

- Controleer dagelijks op lekkage van de afdichting en noteer veranderingen in de lekkagehoeveelheid.

- Controleer wekelijks de bedrijfsparameters van het hulpsysteem, inclusief spoeldruk en debiet.

- Onderzoek maandelijks de slijtage van de afdichting en meet de dikte van de afdichtingsringen.

III. Veelvoorkomende Problemen Oplossen

Abnormale Slijtage van de Afdichtingsvlakken

- Controleer eerst of de radiale speling van de roerderschacht boven de norm ligt.

- Vervolgens inspecteert u het medium op schurende deeltjes.

- Controleer ten slotte of de veerdruk correct is ingesteld.

- Als de slijtage ernstig is, kalibreer de roerderschacht opnieuw en vervang de afdichtingsonderdelen.

Te grote afdichtingslek

- Dit kan het gevolg zijn van vervorming van het afdichtvlak, veroudering van secundaire afdichtingen of slijtage van de huls.

- Controleer eerst de vlakheid van de afdichtvlakken.

- Controleer vervolgens de elasticiteit van de O-ringen.

- Vervang indien nodig alle afdichtonderdelen.

Abnormale temperatuurstijging van de afdichting

- Controleer of het spoelsysteem niet verstopt is en zorg ervoor dat de koelwatertoevoer normaal is.

- Controleer of een hoge viscositeit van het medium leidt tot verhoogde wrijvingswarmte.

- Zorg ervoor dat de specifieke druk op het afdichtvlak binnen het toegestane bereik ligt.

IV. Voorzorgsmaatregelen

Eisen voor uitlijning van apparatuur

- Zorg tijdens de installatie voor concentriciteit tussen de roerderas en de afdichtkamer, met een maximale toegestane afwijking van 0,2 mm.

- Besteed bij de eerste ingebruikname van de apparatuur speciale aandacht aan trillingen en voer direct aanpassingen uit als er afwijkingen worden gedetecteerd.

Middelmatige Aanpasbaarheid

- Gebruik bij kristallisatiegevoelige media afdichtingen met grote veerconstructies.

- Configureer bij media met vaste deeltjes een effectief spoelsysteem.

- Kies bij corrosieve media geschikte materiaalcombinaties.

Veiligheidsnormen voor Bediening

- Het aanpassen van afdichtingsbouten tijdens bedrijf is strikt verboden.

- Zorg tijdens onderhoud eerst voor depressurisering en afkoeling, zodat de installatie in een veilige toestand verkeert.

- Gebruik gespecialiseerde gereedschappen bij het vervangen van afdichtingen om beschadiging van de afdichtvlakken te voorkomen.

V. Technische ondersteuningsdiensten

Het bedrijf heeft een noodsituatiemechanisme voor klantenservice na verkoop opgezet. Raadpleeg altijd de installatie- en onderhoudshandleiding van het betreffende model voor specifieke handelingen. Mocht technische ondersteuning nodig zijn voor speciale werkomstandigheden, neem dan onmiddellijk contact op met ons engineeringteam.

Copyright © Jiangsu GOLDEN EAGLE Fluid Machinery Co., Ltd. - Privacybeleid