Los sellos mecánicos divididos se utilizan principalmente en aplicaciones que requieren una instalación rápida o cuando el tiempo de reemplazo de un sello convencional es inaceptable. La ventaja principal es la posibilidad de reemplazar el sello sin desmontar el equipo. Además, los sellos divididos pueden reemplazar sellos de empaquetadura en equipos con anillos de prensaestopas divididos.

Sin embargo, el uso de sellos divididos está limitado por restricciones de presión y no es adecuado para medios que contienen partículas sólidas. Estamos realizando continuamente investigaciones para ampliar su rango de aplicación.

Combinaciones Comunes de Materiales

Caras de sellado: Grafito, Carburo de silicio, Óxido de aluminio

Sellos secundarios: NBR, FKM, EPDM

Componentes metálicos: 304, 316L, 2Cr13, acero dúplex, Hast.C

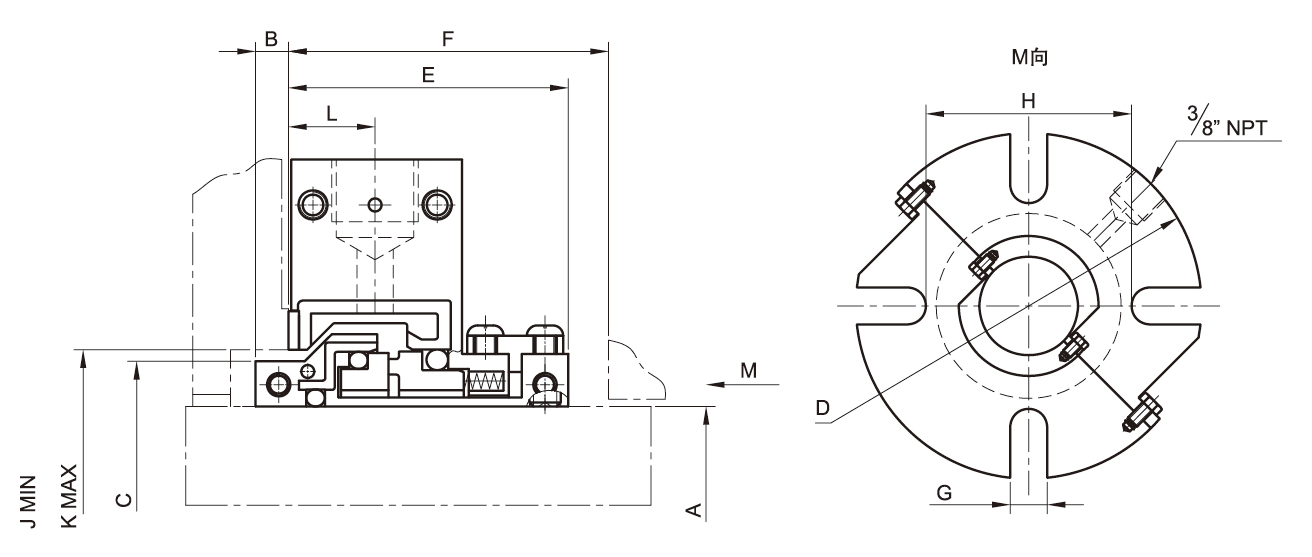

Descripción estructural

Sello mecánico simple, tipo equilibrado

Parámetros de Operación

Temperatura: -20°C a 160°C

Velocidad superficial: 11 m/s

Presión: 8 bar (0,8 MPa)

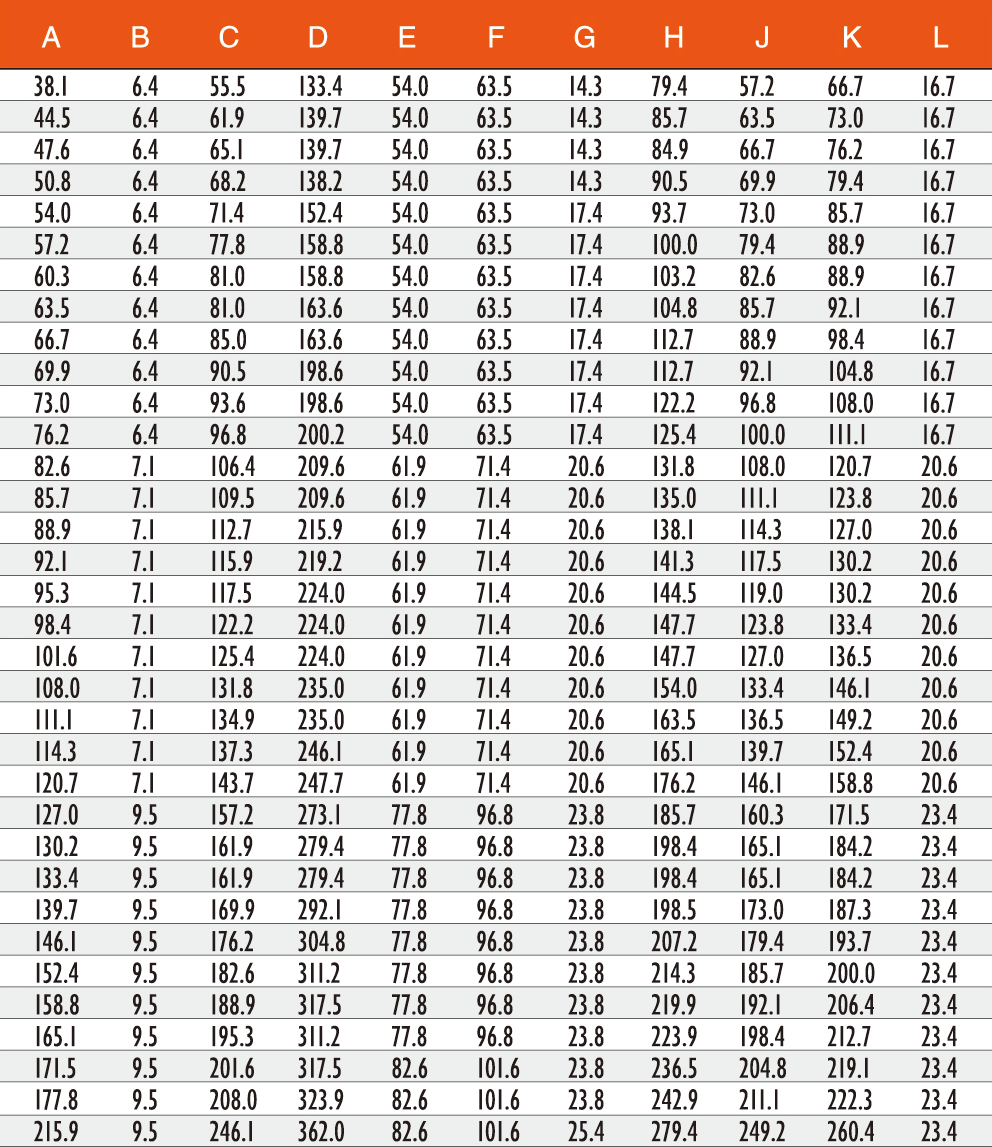

Tamaños imperiales (Unidad: pulgadas), con tamaños superiores a 8.500 pulgadas disponibles bajo pedido.

Dimensiones métricas (mm), con tamaños superiores a 215,9 mm disponibles bajo pedido.

I. Ámbito de Aplicación

Sellos completamente divididos para bombas

Principalmente utilizados para el mantenimiento del sello del eje en diversas bombas centrífugas y bombas de flujo mixto, particularmente adecuados para flujos de proceso críticos donde no se permiten paradas prolongadas. Las aplicaciones típicas incluyen bombas de circulación en sistemas de suministro de agua, bombas de agua de enfriamiento en plantas de energía y bombas de proceso en la industria petroquímica. Este tipo de sello puede reemplazarse sin desmontar el cuerpo de la bomba o el motor.

Sellos completamente divididos para agitadores

Diseñados específicamente para reactores grandes y tanques de mezcla, adecuados para equipos de agitación en las industrias química, farmacéutica y alimentaria.

II. Métodos de uso

Preparación previa a la instalación

- Limpie la superficie del eje para asegurarse de que esté libre de rebabas y corrosión.

- Verifique el juego de los cojinetes del equipo para confirmar que esté dentro del rango permitido.

- Prepare herramientas especializadas para instalación, incluyendo accesorios divididos, mangas guía, etc.

Pasos de instalación en sitio

- Deslice los componentes divididos sobre el eje en el orden indicado, utilizando herramientas especializadas para asegurar la alineación adecuada de todos los componentes.

- Apriete uniformemente los pernos de conexión hasta los valores de par especificados en el manual técnico.

- Después de la instalación, gire manualmente el eje para confirmar que no haya atascos ni obstrucciones.

Operación y depuración

- Realice una prueba de presión estática antes del primer arranque para verificar el rendimiento del sello.

- Opere a baja velocidad durante 2 horas, verificando fugas y aumento de temperatura.

- Aumente gradualmente hasta la velocidad de trabajo mientras monitorea las vibraciones y los cambios de temperatura.

Mantenimiento

- Revise semanalmente la fuga del sello y registre los datos.

- Inspeccione mensualmente la tensión de los sujetadores.

- Examine trimestralmente el desgaste de la cara del sello.

- Realice una revisión sistemática anualmente.

III. Manejo de Problemas Comunes

Fuga después de la instalación

- Primero, verifique si todas las superficies divididas están alineadas y asegúrese de que los pasadores de posicionamiento estén correctamente instalados.

- A continuación, verifique que el par de apriete esté distribuido uniformemente.

- Finalmente, confirme que las juntas secundarias estén correctamente instaladas y sin daños.

Ruido anormal durante el funcionamiento

- Esto puede deberse a un juego excesivo de los componentes o a fricción seca en el par de fricción.

- Detenga inmediatamente el equipo para inspeccionar el contacto de las caras del sello.

- Asegúrese de que el sistema de lubricación funcione correctamente.

- Verifique si los juegos de los componentes cumplen con los requisitos.

Vida útil corta

- Preste especial atención a si el medio contiene partículas abrasivas.

- Verifique si la selección del sello es correcta para la aplicación.

- Inspeccione el equipo en busca de vibraciones excesivas.

- Confirme que el sistema de purga está funcionando correctamente.

IV. Precauciones

Requisitos del entorno de instalación

- La temperatura ambiente en el lugar debe estar entre 5°C y 40°C, con una humedad relativa que no exceda el 80%.

- Evite realizar trabajos de instalación en entornos polvorientos.

- Asegure una iluminación adecuada en el área de trabajo antes de la instalación.

Especificaciones de uso de herramientas

- Utilice únicamente herramientas especializadas proporcionadas por el fabricante original.

- Está estrictamente prohibido utilizar métodos de instalación violentos, como golpear con martillo.

- Calibre regularmente las llaves de torque.

Precauciones de seguridad

- Coloque señales de advertencia de seguridad en el sitio de instalación.

- Use arnés de seguridad para trabajos en altura.

- Evite las partes en movimiento durante la depuración del equipo.

V. Servicios de asistencia técnica

La empresa ha establecido un mecanismo de respuesta de emergencia posventa al cliente. Consulte siempre el manual de instalación y mantenimiento del modelo correspondiente para operaciones específicas. Si necesita asistencia técnica para condiciones de trabajo especiales, comuníquese inmediatamente con nuestro equipo de ingeniería.

Derechos de autor © Jiangsu GOLDEN EAGLE Fluid Machinery Co., Ltd. - Política de privacidad