Geteilte mechanische Dichtungen werden hauptsächlich in Anwendungen eingesetzt, bei denen eine schnelle Montage erforderlich ist oder wo die Austauschzeit herkömmlicher Dichtungen nicht akzeptabel ist. Der entscheidende Vorteil besteht darin, dass die Dichtung ohne Demontage der Ausrüstung ausgetauscht werden kann. Zudem können geteilte Dichtungen Stopfbuchsdichtungen in Geräten mit geteilten Packungsringen ersetzen.

Die Verwendung von Split-Dichtungen ist jedoch durch Druckbeschränkungen begrenzt und nicht für Medien mit festen Partikeln geeignet. Wir führen kontinuierlich Forschungen durch, um ihren Anwendungsbereich zu erweitern.

Häufige Materialkombinationen

Dichtflächen: Graphit, Siliciumkarbid, Aluminiumoxid

Sekundärdichtungen: NBR, FKM, EPDM

Metallische Komponenten: 304, 316L, 2Cr13, Duplex-Stahl, Hast.C

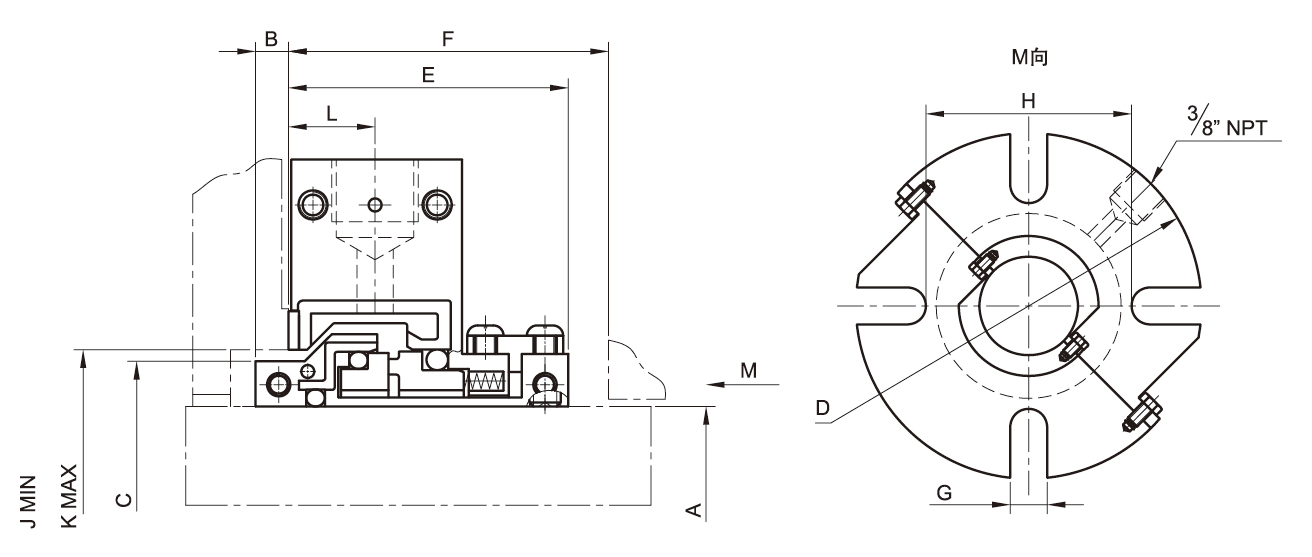

Konstruktive Beschreibung

Einfache mechanische Dichtung, ausgeglichener Typ

Betriebsparameter

Temperatur: -20°C bis 160°C

Oberflächengeschwindigkeit: 11 m/s

Druck: 8 bar (0,8 MPa)

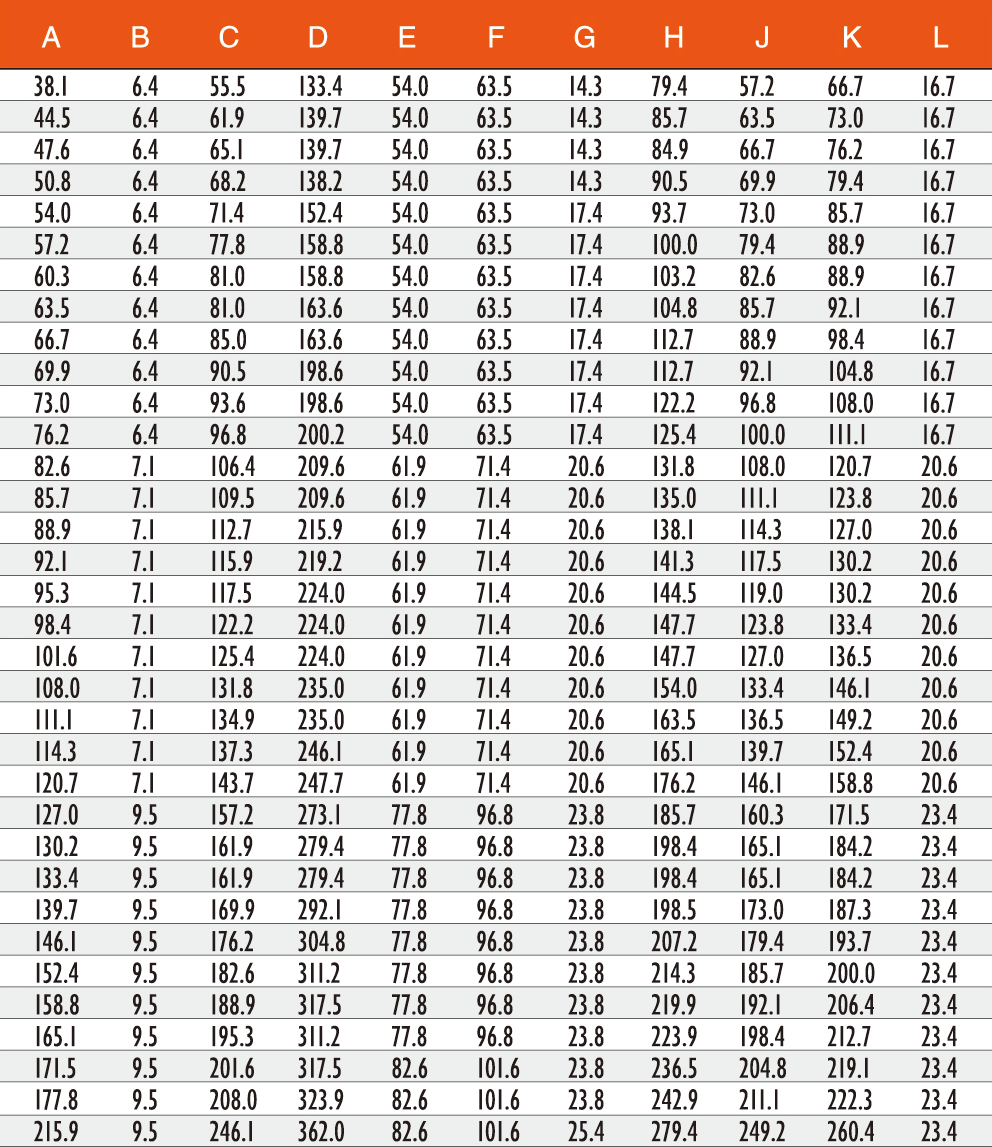

Imperiale Größen (Einheit: Zoll), Größen über 8,500 Zoll sind kundenspezifisch anfertigbar.

Metrische Abmessungen (mm), Größen über 215,9 mm sind kundenspezifisch anfertigbar.

I. Anwendungsbereich

Vollständig geteilte Dichtungen für Pumpen

Hauptsächlich verwendet für die Wellendichtungswartung bei verschiedenen Kreiselpumpen und Mischstrompumpen, besonders geeignet für kritische Prozessabläufe, bei denen längere Stillstände nicht zulässig sind. Typische Anwendungen umfassen Umwälzpumpen in Wasserversorgungsanlagen, Kühlwasserpumpen in Kraftwerken und Prozesspumpen in der petrochemischen Industrie. Diese Art von Dichtung kann ausgetauscht werden, ohne dass die Pumpe oder der Motor demontiert werden müssen.

Vollständig geteilte Dichtungen für Rührwerke

Speziell konzipiert für große Reaktionskessel und Mischbehälter, geeignet für Rühr- und Mischeinrichtungen in der chemischen, pharmazeutischen und Lebensmittelindustrie.

II. Anwendungsverfahren

Vorbereitung vor der Installation

- Die Wellenoberfläche reinigen, um sicherzustellen, dass sie frei von Graten und Korrosion ist.

- Den Lager spiel der Ausrüstung überprüfen, um sicherzustellen, dass er im zulässigen Bereich liegt.

- Spezielle Montagewerkzeuge vorbereiten, einschließlich geteilter Halterungen, Führhülsen usw.

Montageschritte vor Ort

- Schieben Sie die geteilten Komponenten in der markierten Reihenfolge mit speziellen Werkzeugen auf die Welle, um eine korrekte Ausrichtung aller Komponenten sicherzustellen.

- Ziehen Sie die Verbindungsschrauben gleichmäßig mit den im technischen Handbuch angegebenen Drehmomentwerten an.

- Drehen Sie die Welle nach der Montage manuell, um sicherzustellen, dass keine Blockierung oder Behinderung vorliegt.

Betrieb und Inbetriebnahme

- Führen Sie vor dem ersten Start einen statischen Drucktest durch, um die Dichtleistung zu überprüfen.

- Betreiben Sie das System 2 Stunden lang mit niedriger Drehzahl und prüfen Sie Leckagen und Temperaturanstieg.

- Erhöhen Sie schrittweise die Drehzahl bis zur Betriebsdrehzahl, während Sie Vibrationen und Temperaturänderungen überwachen.

Wartung

- Überprüfen Sie wöchentlich die Dichtheit der Dichtung und dokumentieren Sie die Daten.

- Prüfen Sie monatlich die Festigkeit der Befestigungselemente.

- Untersuchen Sie quartalsweise den Verschleiß der Dichtflächen.

- Führen Sie jährlich eine systematische Revision durch.

III. Behandlung häufiger Probleme

Leckage nach der Installation

- Überprüfen Sie zuerst, ob alle geteilten Flächen ausgerichtet sind, und stellen Sie sicher, dass die Positionierstifte ordnungsgemäß installiert sind.

- Prüfen Sie anschließend, ob das Anzugsdrehmoment gleichmäßig verteilt ist.

- Bestätigen Sie abschließend, dass die sekundären Dichtungen korrekt eingebaut und unbeschädigt sind.

Ungewöhnliche Geräusche während des Betriebs

- Dies kann auf übermäßige Bauteilspielräume oder Trockenreibung im Reibpaar zurückzuführen sein.

- Schalten Sie das Gerät sofort ab, um den Kontaktkontakt der Dichtflächen zu überprüfen.

- Stellen Sie sicher, dass das Schmiersystem ordnungsgemäß funktioniert.

- Überprüfen Sie, ob die Bauteilspielräume den Anforderungen entsprechen.

Kurze Lebensdauer

- Achten Sie besonders darauf, ob das Medium abrasive Partikel enthält.

- Überprüfen Sie, ob die Dichtungsauswahl für die jeweilige Anwendung korrekt ist.

- Prüfen Sie die Ausrüstung auf übermäßige Vibrationen.

- Stellen Sie sicher, dass das Spülsystem ordnungsgemäß funktioniert.

IV. Vorsichtsmaßnahmen

Anforderungen an die Installationsumgebung

- Die Umgebungstemperatur vor Ort sollte zwischen 5 °C und 40 °C liegen, mit einer relativen Luftfeuchtigkeit von nicht mehr als 80 %.

- Vermeiden Sie Installationsarbeiten in staubigen Umgebungen.

- Sorgen Sie vor der Installation für ausreichende Beleuchtung im Arbeitsbereich.

Vorschriften zur Werkzeugnutzung

- Verwenden Sie nur spezielle Werkzeuge des Originalherstellers.

- Gewaltsame Montagemethoden wie das Hämmern sind strengstens untersagt.

- Kalibrieren Sie Drehmomentschlüssel regelmäßig.

Sicherheitsvorkehrungen

- Bringen Sie am Installationsort Sicherheitswarnhinweise an.

- Tragen Sie bei Arbeiten in Höhe einen Sicherheitsgurt.

- Vermeiden Sie drehende Teile während der Geräte-Inbetriebnahme.

V. Technische Supportleistungen

Das Unternehmen hat einen Notfallreaktionsmechanismus für Kundendienst nach dem Verkauf eingerichtet. Für konkrete Maßnahmen richten Sie sich bitte stets nach der Installations- und Wartungsanleitung des jeweiligen Modells. Sollten Sie technische Unterstützung für besondere Betriebsbedingungen benötigen, wenden Sie sich bitte umgehend an unser Ingenieurteam.

Copyright © Jiangsu GOLDEN EAGLE Fluid Machinery Co., Ltd. - Datenschutzrichtlinie