Ana Uygulamalar:

Kompresörler, fanlar ve ilgili döner ekipmanlar.

Yaygın Malzeme Kombinasyonları:

Sızdırmazlık Yüzeyleri: Grafit, Silisyum Karbür, Tungsten Karbür

İkincil Salmastralar: NBR, FKM, EPDM, FFKM

-Metal Bileşenler: 304, 316, Hast.C, Duplex Çelik, Titanyum

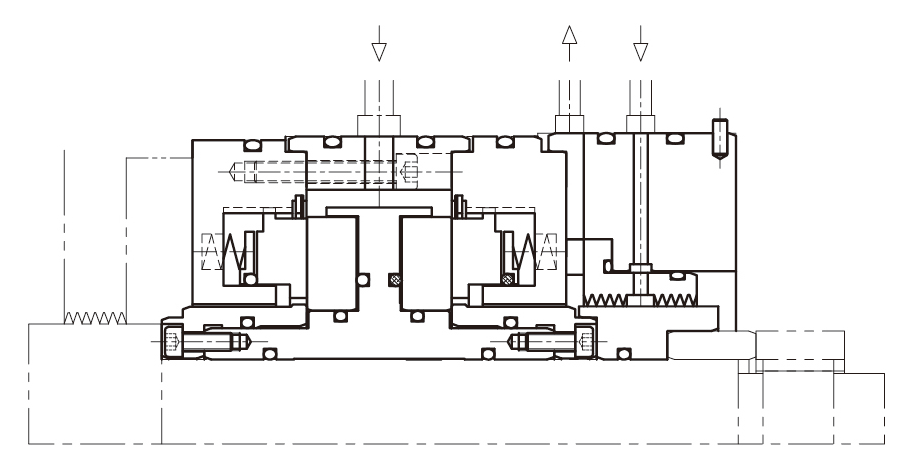

Yapısal Tanım:

Ardışık çift kartuşlu kuru gaz contası, dengeli tip, arkadaki labirent contası ile birlikte.

Çalışma Parametreleri:

Sıcaklık: -20°C ile 230°C arasında

Yüzey Hızı: 150 m/s

Basınç: 120 bar (12MPa)

I. Uygulama Kapsamı

Tek Kuru Gaz Contası

Kompresörler ve santrifüj pompalar gibi döner ekipmanlarda gaz ortamı sızdırmazlığı için mainly kullanılır. Tipik uygulamalar arasında doğalgaz iletimi, sentez gazı sıkıştırma ve inert gaz işlemleri yer alır. Bu sistem, hidrodinamik etkiler oluşturmak için aerodinamik oluklardan faydalanarak temas etmeyen çalışma imkanı sağlar. Çalışma basıncı 10 MPa'ya kadar olan temiz gaz koşulları için uygundur.

Çift Kuru Gaz Contası

Tehlikeli gaz ortamlarının işlenmesi için tasarlanmıştır ve petrokimya tesislerindeki hidrojünasyon üniteleri ile kömür kimyasal süreçlerindeki sentez gazı kompresörlerinde yaygın olarak kullanılır. Bu sistem, iki kuru gaz contası yüzeyine sahip olacak şekilde yapılandırılmıştır ve ortada bir izolasyon odası oluşturur. Bu da yüksek miktarda hidrojen sülfür içeren veya diğer zehirli ve tehlikeli gaz ortamlarının sızdırmazlığının sağlanmasında kullanılmasına uygun hale getirir.

Tandem Kuru Gaz Contası

Yüksek basınç koşulları ve daha yüksek güvenlik seviyeleri gerektiren uygulamalara uygun olup, doğal gaz boru hattı taşımacılığı ve gaz depolama enjeksiyon/üretiminde yaygın olarak kullanılır. Bu sistem, seri olarak düzenlenmiş iki sızdırmazlık yüzeyine sahiptir ve çalışma basıncını 20 MPa'ya kadar dayanabilir; birincil sızdırmazlık başarısız olması durumunda ek güvenlik koruması sağlar.

II. Kullanım Yöntemleri

Ön Başlangıç Hazırlığı

- Filtrenin diferansiyel basınç göstergesini kontrol edin ve filtre elemanının sağlam olduğundan emin olun.

- Tüm enstrüman boru bağlantılarının sıkılığını inceleyin.

- Sızdırmazlık gazı kaynağının basıncının ve debisinin tasarım gereksinimlerini karşıladığını doğrulayın.

çift sızdırmazlıklar için izolasyon gazının besleme parametrelerini önceden onaylayın.

Sızdırmazlık Gazı Basıncı Ayarı

- Sızdırmazlık gazı basıncının, sızdırılan ortam basıncından 0,2–0,5 MPa daha yüksek olacak şekilde ayarlanabilmesi için basınç düşürme valfini ayarlayın.

- Tandem sızdırmazlıklar için birincil sızdırmazlık gazı basıncını ortam basıncından 0,3–0,6 MPa daha yüksek olarak ayarlayın ve ikincil sızdırmazlık gazı basıncını atmosferik veya hafif pozitif basınçta tutun.

Operasyonel Parametre İzleme

- Normal koşullar altında sabit kalması gereken sızdırmazlık gazı tüketimini dikkatlice izleyin.

- Sızdırmazlık odasının sıcaklık artışı üzerinde durun; normal işletme sırasında çevre sıcaklığının 40°C üzerine çıkmamalıdır.

- Tahliye noktasındaki gaz bileşimini düzenli olarak kontrol edin ve anormallik tespit edilirse derhal inceleyin.

Sabit Bakım Gereksinimleri

- Sızdırmazlık gazı basıncı ve debi verilerini günde bir kaydedin.

- Haftalık olarak filtre diferansiyel basıncını kontrol edin; 0,05 MPa'ı aşarsa filtre elemanını değiştirin.

- Basınç sensörlerinin sıfır noktalarını aylık olarak kalibre edin.

- Conta yüzey aşınmasını üç ayda bir örnekleyerek analiz edin.

III. Yaygın Sorunlarla Başa Çıkma

Sızdırmazlık Gazı Tüketiminde Anormal Artış

- İlk olarak, sızdırmazlık gazı besleme basıncının çok yüksek olup olmadığını kontrol edin.

- Ardından, filtrenin tıkanıp tıkanmadığını araştırın.

- Son olarak, sızdırmazlık yüzeylerinin aşınıp aşınmadığını belirlemek için titreşim analizini kullanın.

- Sızdırmazlık yüzeyi hasarı onaylanırsa, değiştirme işlemi için bir duruş planlayın.

Aşırı Sızdırmazlık Odası Sıcaklığı

- Bu durum, süreç gazında sıvı sürüklenmesinden, sızdırmazlık yüzeyleri arasındaki sürtünmeden veya soğutma sisteminin arızalanmasından kaynaklanıyor olabilir.

- Öncelikle süreç gazının kalitesini kontrol edin ve gaz-sıvı ayırıcının düzgün çalıştığından emin olun.

- Ardından, sızdırmazlık soğutma sisteminin çalışma parametrelerini inceleyin.

- Gerekirse, ekipmanı durdurarak sızdırmazlık yüzeylerinin durumunu muayene edin.

İzleme Sistemi Alarmı

- Düşük basınç alarmı durumunda gaz besleme sistemini ve basınç düşürücü valfi kontrol edin.

- Yüksek debi alarmı durumunda, sızdırmazlık yüzeylerini aşınma açısından inceleyin.

- Yüksek sıcaklık alarmı durumunda, soğutma sistemini ve proses gazı durumunu hemen kontrol edin.

IV. Önlemler

Gaz Kaynağı Kalite Gereksinimleri

- Sızdırmazlık gazı temiz ve kuru olmalıdır; partikül maddesi 3 mikrondan büyük olmamalı ve yağ içeriği 1 ppm'i geçmemelidir.

- Soğuk bölgelerde, sızdırmazlık gazında sıvı taşınmasının donmasına karşı özel önlem alın.

Özel Durumlara Müdahale

- Tesisin devreye girme ve çıkarma süreçlerinde, sızdırmazlık gazı basıncının her zaman proses ortam basıncını aşmasını sağlayın.

- Katı parçacık içeren ortamlarla çalışılırken, sızdırmazlık gazı sisteminden önce yüksek verimli bir filtre ekleyin.

Güvenlik Koruma Önlemleri

- Tehlikeli ortam koşulları için sızıntı tespit sistemi kurulmalı ve tahliye hatları güvenli alanlara yönlendirilmelidir.

- Kritik üniteler, ana gaz kaynağında arıza olması durumunda otomatik geçiş sağlayabilmek için yedek sızdırmazlık gaz kaynağı ile donatılmalıdır.

V. Teknik Destek Hizmetleri

Şirket, müşteri sonrası satışlarda acil durum tepkime mekanizması kurmuştur. Özel işlemler için her zaman ilgili modelin montaj ve bakım kılavuzuna başvurun. Özel çalışma koşulları için teknik destek gerekiyorsa, lütfen hemen mühendislik ekibimizle iletişime geçin.

Telif Hakkı © Jiangsu GOLDEN EAGLE Akışkan Makinaları A.Ş. - Gizlilik Politikası